Промышленные трубы предназначены для отвода газов, в том числе горячих, в атмосферу. Дымовые трубы должны выдерживать температуру горячих газов не менее 75°…800°С, поэтому их возводят из жаропрочных материалов: кирпича или бетона. В связи с тем, что кирпичные и монолитные железобетонные трубы очень трудоемки в изготовлении, предпочтение обычно отдается трубам из жаропрочного сборного железобетона с шамотным заполнением, собираемым из отдельных кольцевых царг, высотой до 1,5 м. С внутренней стороны в царгах предусматриваются вертикальные и горизонтальные температурные швы для снижения влияния усилий температурного расширения. Внутри стенок царг формируются вертикальные отверстия для прохода арматуры, устанавливаемой при сборке трубы.

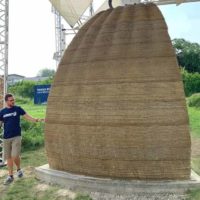

Трубы высотой до 40 м собирают в горизонтальном положении и монтируют в целом виде. При сборке под торец нижней царги ствола трубы подкладывают специальный кондуктор, скользящий по рельсам во время подъема трубы. Через вертикальные отверстия царг протаскивают арматуру в виде стержней или канатов и производят ее натяжение. Затем инъекцируют в каналы жаростойкий раствор и устанавливают ходовую лестницу, грозозащиту и светофорные площадки.

Подъем и установку грубы можно осуществлять с помощью двух монтажных мачт или современного стрелового крана на шасси автомобильного типа грузоподъемностью 300… 400 т (рис. 1, а, б). Опорный стакан трубы устанавливают на анкерные болты фундамента, производят геодезическую выверку положения трубы с помощью теодолитов и закрепляют ее на фундаменте.

Дымовые трубы высотой более 40 м возводят за счет вертикального наращивания царг. Нижние 20 м ствола армируют вертикальной арматурой, воспринимающей ветровую нагрузку. Друг с другом царги соединяют в соответствии с проектными решениями. Заделка пазов с рабочей вертикальной арматурой производится торкрет-бетоном. Труба может наращиваться с помощью мощных стреловых кранов типа КАТО NK-3000 или KRUPP КМК-11000, способных поднимать груз массой 5… 10 т на высоту 110… 120 м. При отсутствии таких кранов могут быть использованы башенные приставные или ползучие краны. Схемы монтажа трубы ползучим краном приведены на рис. 1,в.

Вытяжные трубы предназначены для вывода газов из производственных помещений. Они обычно состоят из стальной решетчатой башни и газоотводящих труб. При наличии свободного пространства конструкция собирается в горизонтальном положении, ставится на шарнир и поднимается поворотом с выжиманием с использованием монтажного портала (рис. 2, а). Опоры портала располагаются на тележке, перемещающейся по рельсовому пути с помощью лебедок. Для предотвращения опрокидывания трубу удерживают тормозной лебедкой.

В стесненных условиях строительства трубу обычно возводят методом наращивания с предварительным укрупнением конструкций в крупные блоки или методом подращивания.

При наращивании в качестве грузоподъемного оборудования могут использоваться приставные, самоподъемные краны или стреловые краны в комплексе с другими видами грузоподъемного оборудования: самоподъемными кранами, портальными подъемниками, равноплечевыми траверсами или выдвижными монтажными обоймами. Выдвижную обойму устанавливают стреловым краном на смонтированную им же секцию трубы башни (рис. 2, б). Предварительно укрупненный блок секции каркаса башни подают на стенд, а затем вместе с приспособлениями поднимают лебедками через систему полиспастов. После поднятия на 100 мм выше смонтированной секции каркаса башни блок перемещают грузовой кареткой внутрь обоймы.

Установку блока и закрепление стыка секций выполняют с площадок снаружи обоймы. После закрепления смонтированной секции обойму поднимают вверх с помощью системы полиспастов. Закрепив обойму на пространственном блоке постоянными проектными связями, поднимают следующий блок и т.д.

При использовании метода подращивания большую часть сооружения собирают на земле со стационарных подмостей. По центру трубы башни собирают верхние блоки, затем стреловым краном монтируют блоки портальной части, прикрепляя их к смонтированной части башни. К конструкциям портала закрепляют верхние блоки подъемных полиспастов, а с двух сторон к низу собранной верхней части башни также крепят подъемные балки с нижними блоками полиспастов. Затем верхнюю часть башни поднимают так, чтобы под нее можно было поставить следующую секцию.

Например, монтаж вытяжной трубы башни высотой 180 м с тремя газоотводящими стволами вели с использованием ее пирамидальной части высотой 49 м в качестве направляющей обоймы (рис. 2, в). В период между подъемами призматическая часть башни опиралась на пирамидальную через специальные выдвигаемые упоры. Конструкции вытяжной башни монтировали поэтапно в последовательности: сборка на земле в вертикальном положении конструкций верхней части ствола башни высотой 59,6 м и массой 366 т; выдвижение смонтированной части башни на отметку 11,0 м (позже эта часть ствола башни заняла место в проектных отметках 111,0… 170,6 м); монтаж и подъем следующих 14 укрупненных пространственных блоков высотой 8 м. Низ стыкуемых блоков поднимали до отметки 11,0 м, что обеспечивало пропуск укрупненных блоков высотой 8 м; методом подращивания вели монтаж газоотводящего ствола из 14 укрупненных блоков-царг высотой до 12 м и массой до 20 т.

(*) Источник: Г. К. Соколов, А. А. Гончаров. Технология возведения специальных зданий и сооружений