Индустриализация монолитных работ в большей степени обеспечивается механизированным выполнением опалубочных, арматурных и бетонных работ. Необходимо также, чтобы доставка, разгрузка и складирование материалов выполнялось с применением машин. При этом наибольший эффект обеспечивает комплексная механизация работ с обязательной увязкой производительности ведущей машины (крана, бетононасоса, бетоноукладчика, пневмонагнетателя) с производительностью вспомогательных машин (автобетоновозов, автобетоносмесителей и др.). Имеющиеся технические средства для выполнения всего комплекса работ позволяют создать необходимый комплект машин и оборудования с учетом минимизации стоимостных и трудовых затрат на устройство монолитных конструкций.

В курсовом проекте необходимо рассмотреть не менее 2-х технически возможных вариантов производства работ, основанных на выборе различных комплектов машин для подачи и укладки бетонной смеси. Основным критерием эффективности принятого в производство варианта должна являться себестоимость механизированных работ (или удельная себестоимость) с обязательным анализом трудоемкости и продолжительности работ.

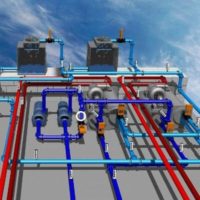

Для назначения схем производства работ необходимо учитывать современные методы и способы транспортирования (при централизованном приготовлении), подачи и укладки бетонной смеси. Практика показывает, что при интенсивности бетонирования до 40 м³/см экономически целесообразно использовать комплекты механизации на базе кранов при интенсивности до 80 м³/см – комплекты на базе ленточных транспортеров и бетоноукладчиков, и только при интенсивности бетонирования до 120 – 200 м³/см целесообразно применение комплектов на базе автобетононасосов и стационарных бетононасосов с гидроприводом.

Как было отмечено выше, доминирующие объемы бетонной смеси укладываются крановыми комплектами. Это объясняется возможностью её подачи вертикально и в плане в любую точку объекта, а также универсальностью использования крана в качестве грузоподъемного механизма не только бетонной смеси, но и арматуры и опалубки.

Приняв крановый вариант, можно предварительно установить вместимость (емкость) бадьи для подачи бетонной смеси по формуле:

Qсм – расчетная интенсивность бетонирования, м³/ч (определяется делением объема бетонных работ на продолжительность бетонирования);

nц – число циклов крана при подаче бетонной смеси в час;

kв – коэффициент использования крана по времени (в КП принимать равным 0,8 – 0,85);

Tсм – продолжительность рабочей смены, 8 ч.

Полученное значение округляется до целого числа в большую сторону. При выборе монтажного крана для выполнения монолитных работ необ-

ходимо установить требуемые (расчетные) значения основных технических характеристик (параметров) крана, а именно: грузоподъемности (Qтр), высоты подъема крюка (Hкр.тр.) и вылета крюка (Lкр.тр.). Следует помнить, что грузоподъемность и высота подъема крюка не изменяются для установленного варианта объемно-планировочного и конструктивного решения, а вылет крюка зависит от предлагаемой схемы производства работ.

Технические характеристики выбираемого крана должны быть больше (в крайнем случае – равны) требуемым (расчетным) значениям. Требуемые значения грузоподъемности и высоты подъема крюка определяются по нижеизложенным формулам:

Qтр = qгр + qпр , т

где:

qгр – масса поднимаемого груза (бетонной смеси, арматуры, опалубки и т.п.), т;

qпр – масса приспособлений для подачи груза (бадьи, контейнеров, строп и т.п.), принимаемых по табл. 55-58,60. Возможно также, массу приспособлений увеличить до 20% (k = 1,2) за счет загрязнения бадьи, опалубочного щита.

Hкр = hоп + hз + hгр + hпр , м

где:

hоп – высота опоры, на которую подается груз (высота последнего этажа – для стен, колонн, перекрытий; фундамента), м;

hз – высота запаса, обоснованная требовании техники безопасности (принимать от 0,5 до 1,5 м), м;

hгр – высота подаваемого груза (бадьи с бетоном, опалубочных щитов, стоек, арматурных элементов), м;

hпр – высота грузозахватного приспособления (строп), м.

Вылет крюка (расстояние между осью вращения крана и осью, проходящей через центр крюковой обоймы) зависит от схемы расстановки и типов кранов. При работе башенных кранов на устройстве монолитных надземных конструкций вылет клюка определяется по формуле:

Lкр = a/2 + b + c, м

где: a – ширина подкранового пути, м (устанавливается по справочникам);

b – ширина здания, м (определяется по заданию на проектирование);

c – расстояние от внутреннего рельса подкранового пути до наиболее выступающей части здания (стены, лоджии). Учитывает размер поворотной платформы крана (радиус хвостовой части) и минимальное расстояние от нее до стены, равное 0,7 м при высоте до 2,5 м и 0,5 м при большей высоте (габарит кабины крана).

Если краны расположены с двух сторон строящегося здания, вылет крюка определяется как:

Lкр = a/2 + b/2 + c, м

Приближение грузоподъемных машин к неукрепленным откосам котлованов, траншей или других выемок при ненасыпном грунте разрешается только за пределами призмы обрушения грунта и определяется расстоянием по горизонтали от основания откоса котлована (выемки):

- до нижнего края балластной призмы рельсового кранового пути согласно рис. 4 и табл. 2. (СНиП 12-03-2001 п. 7.2.4)

- для стреловых кранов, строительных подъемников, кранов-манипуляторов и подъемников(вышек) до ближайших опор согласно рис. 4 и табл. 2.

Крутизну откосов выемок, устраиваемых без крепления в насыпных, песчаных и пылевато-глинистых грунтах выше уровня грунтовых вод (с учетом капиллярного поднятия) или грунтах, осушенных с помощью искусственного водопонижения, следует принимать по табл. 3. (СНиП 12-04-2002 п. 5.2.6).

Устройство выемок с вертикальными стенками без крепления выше уровня грунтовых вод и при отсутствии вблизи подземных сооружений допускается при их глубине не более, м:

- 1,0 в неслежавшихся насыпных и природного сложения песчаных грунтах;

- 1,25-всупесях;

- 1,5 в суглинках и глинах (СНиП12-04-2002 п. 5.2.4).

При работе самоходных стреловых кранов вылет крюка должен быть определен схемой производства работ для самого «неудобного» положения подачи груза. Так как при подаче груза основным крюком вылет крюка достигает больших значений, то возможна подача гуськом или кранами в башенностреловом исполнении (БСИ).

Расстояние между стоянками крана определяется таким образом, чтобы при работе крана не было участков, не обеспеченных материалами.

Более подробно вылет крюка самоходных кранов можно рассчитать по методике, изложенной в [22,23].

Результаты расчетов технических параметров для двух схем производства работ занести в табл.3.

По расчетным Q, Hкр и Lкр, пользуясь справочниками, определяют марку кра нов, технические параметры которых были бы наиболее

близки к требуемым расчетным значениям.

При использовании бетононасосов различных марок значительно вырастает трудоемкость подготовительных и вспомогательных работ, связанных с установкой, разборкой и промывкой бетоноводов.

При выборе бетононасосов требуется прежде всего учитывать интенсивность бетонирования, максимальные высоту и дальность подачи, состав бетонной смеси, режим перекачивания и т.п.

Тип бетононасоса (прицепной, стационарный, автобетононасос) рекомендуется принимать в зависимости от вида бетонируемых конструкций. Так, при рассредоточенном и линейно-протяженном строительстве целесообразны передвижные бетононасосы, автобетононасосы с распределительной стрелой при бетонировании подземных конструкций зданий высотой 5 – 7 этажей, стационарные – при возведении многоэтажных зданий и массивных конструкций.

Технические характеристики бетононасосных установок представлены в таблицах 3,4.

По материалам: Разработка технологической карты на монолитные работы : учеб.-метод. пособие / А. Н. Василенко, Д.А. Казаков, И.Е. Спивак, А.Н. Ткаченко; Воронеж. гос. техн. ун-т. Воронеж, 2017